<考え方・方針>

環境方針(ISO14001)

「かけがえのない地球環境を守ることが人類共通の重要課題であると認識し、環境負荷の低減に努力します。」

私達は、この基本理念を具体化するため以下の事項を確実に行います。

1.当社グループの活動、製品およびサービスによる環境負荷を低減するために適切な環境管理活動を行い、持続的発展が可能な社会の構築に貢献します。

2.環境マネジメントシステムを有効に活用し汚染の予防および継続的改善を行います。

3.環境関連の法規および当社グループが同意するその他の要求事項を順守します。

4.すべての事業活動と製品・サービスのライフサイクル全般において、温室効果ガスの排出を抑制します。

5.基本理念をもとに、環境目的および目標の設定、実行計画の策定、具体的活動を行い、特に次の項目を重点的に推進します。

(1)省エネ・省資源の推進

(2)廃棄物の削減、再利用化推進

(3)製品の環境負荷削減

6.環境に関する教育および啓発活動を推進することで社員一人ひとりの環境意識の向上を図り、地域社会に貢献します。

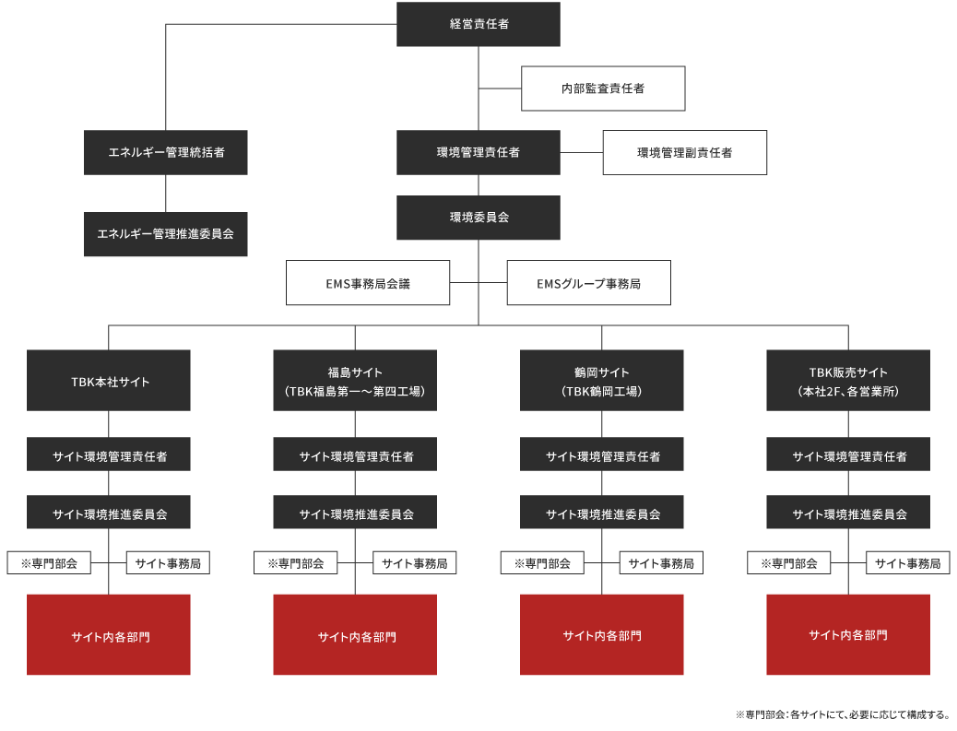

<体制> 当社グループに関わる環境課題を適切に管理するため、社長の監督の下、環境管理責任者を配置し、グループ全体で環境活動を推進しています。

| カテゴリー | マテリアリティ | 評価指標 | 2024年度目標 | 2024年度実績 |

|---|---|---|---|---|

| 環境 E |

事業を通じた社会と環境への貢献 | CO₂排出総量 | ▲30%(2013年度比) | 21,981t (国内全社 Scope1・2) |

| 環境製品開発(軽量化・電動化) | 軽量化ブレーキ質量▲30% | 軽量化ブレーキ質量 ▲15.0%達成(開発活動) |

当社グループでは、気候変動問題を最も重要な社会・ビジネスにおける課題と捉え、対策に取り組んでいます。 以下では、TCFD提言において開示が推奨されている「ガバナンス」「戦略」

「リスク管理」「指標と目標」の4つの内容について情報を示すと共に、温室効果ガス(以下、GHG)排出量データについてもお知らせいたします。

1.ガバナンス

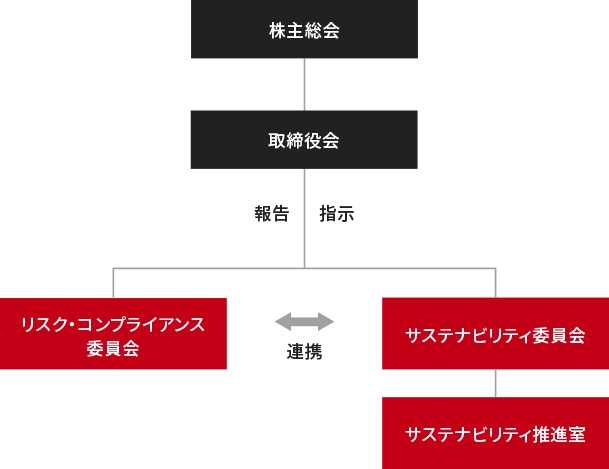

サステナビリティへの全社的な取り組みや推進戦略に関する⽴案および推進体制を強化するため、サステナビリティ委員会を2022年7月1日付で設置しています。

サステナビリティ委員会は、代表取締役社長を委員長とし、委員は本部長、常勤監査役等より構成されます。気候変動に関連する重要なリスクなど

については、全社リスク管理のプロセスと同様に、適宜取締役会への付議・報告を行ってまいります。

気候変動に関する具体的な分析や施策については、サステナビリティ委員会の監督の元に実施します。 また、各拠点における環境委員会が当社グループ内の各社と連携し、

気候変動関連課題への対応策の推進、目標管理を行い、サステナビリティ委員会へ上申、報告を実施しています。

サステナビリティ推進体制図

当社グループは、気候変動が事業・業績に与える影響について、定性的なシナリオ分析を行いました。シナリオ分析では様々な事態を想定し備えることが重要と考え、 国連気候変動に関する政府間パネル(IPCC : Intergovernmental Panel on Climate Change)および国際エネルギー機関(IEA: International Energy Agency)を参照し、 「2℃未満」シナリオと「4℃」シナリオを用い分析を行いました。

(低炭素経済へ移行するシナリオ)

(物理的気候変動リスクが高まるシナリオ)

気候変動に関するリスクと機会は、政策や技術等による社会変化によって生じる「移行」側面と、自然災害や気温上昇などによって生じる「物理」側面を考慮しております。 特定した気候変動に関連するリスクと機会および現在行っている対応策は下表のとおりです。

2℃未満シナリオ

| 世の中の変化 |

時間軸

短期:2025 中期:2030 長期:2050 |

リスク | 機会 | 対応策 | |

|---|---|---|---|---|---|

| 政策・規制 | 炭素税・GHG排出量規制の導入 | 中期 | 炭素税などGHG排出量に比例するコスト増加 | - | 規制に先行した排出量削減への取り組み |

| 技術開発 | 内燃機関車の低燃費要請 | 中期 | 競合企業の先行した低燃費配慮製品開発による売上減少リスク | 顧客のニーズを充足した低燃費配慮型製品の売上拡大 | 低燃費など、顧客ニーズに対応した製品の開発 |

| 商用車のEV化 | 中期 | EV化の進展による内燃機関関連商材の需要減少(ウォーター/オイルポンプなど) | EV対応型製品のラインナップ拡充による売上拡大 | EV対応型製品の開発加速 | |

| 市場動向 | グリッドパリティ未到達 | 中期 | 再生可能エネルギー電力の導入(購入)による電力コストの増加 | - |

・工場への太陽光発電システムの導入 ・省エネ設備導入による電力消費量削減 |

| 原材料価格の高騰 | 中期 | 金属、樹脂などの原材料単価の値上がり | - | 原材料コスト上昇分の販売価格への転嫁交渉 | |

| サプライチェーンにおけるCN※要請 | 中期 | 省エネ、再エネ設備に関する投資コストの増加 | 顧客のScope3におけるCN※貢献による販売機会の拡大 | - | |

※CN:カーボンニュートラル

4℃シナリオ

| 世の中の変化 | 時間軸 短期:2025 中期:2030 長期:2050 |

リスク | 機会 | 対応策 | |

|---|---|---|---|---|---|

| 物理的(慢性) | 平均気温の上昇 | 長期 | 工場内の高温化に伴う労働生産性の低下(人件費の増加) | - | 工場における労働環境の整備(空調設備、休憩時間確保等) |

| 物理的(急性) | 異常気象の激甚化 | 短期 | 風水害の頻発化による自社拠点への被害 | - |

|

| 短期 | サプライチェーン分断に伴う工場の操業停止 | - | |||

当社グループでは、リスク管理・コンプライアンス規則に基づき、代表取締役社長を委員長とするリスク・コンプライアンス委員会を設置しています。本委員会は、四半期ごとに各部門から 提出されるリスク評価をもとに、経営への影響度合いや期間に応じて重要リスクを特定しています。 さらに、リスク・コンプライアンス関連の報告をグループ会社から受け、重要な事項については取締役会での審議と決定を行います。 気候変動に関連する重要なリスクについても、全社リスクマネジメント管理のプロセスと同様に、リスク・コンプライアンス委員会がサステナビリティ委員会と連携し、 その影響度や管理状況について適宜取締役会への報告を行ってまいります。

気候変動リスク対応体制図

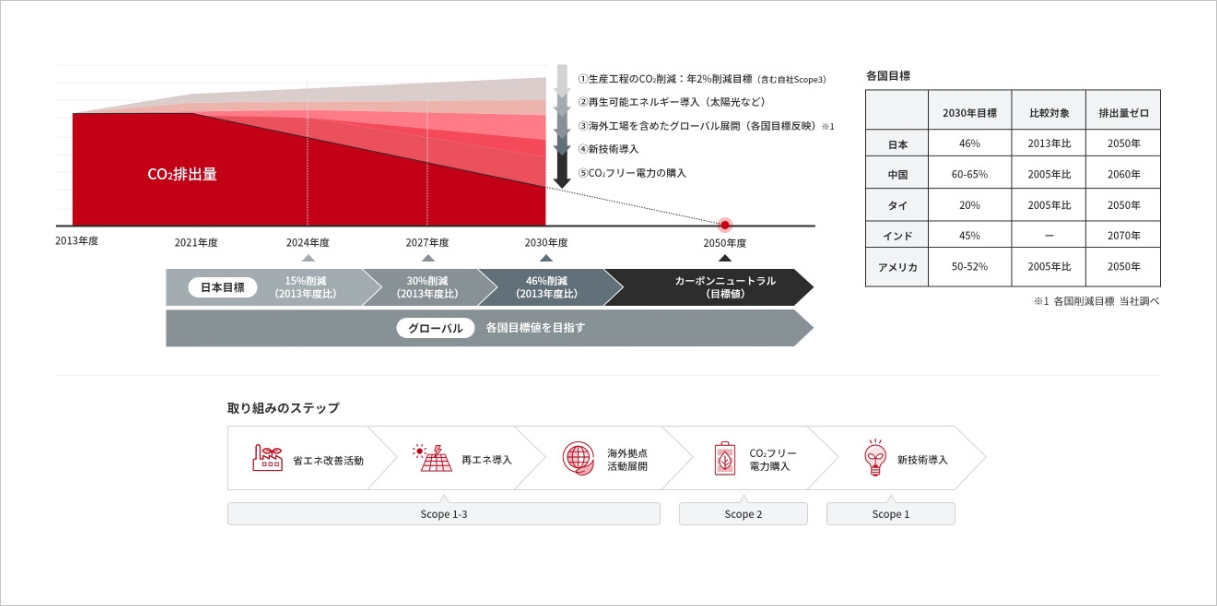

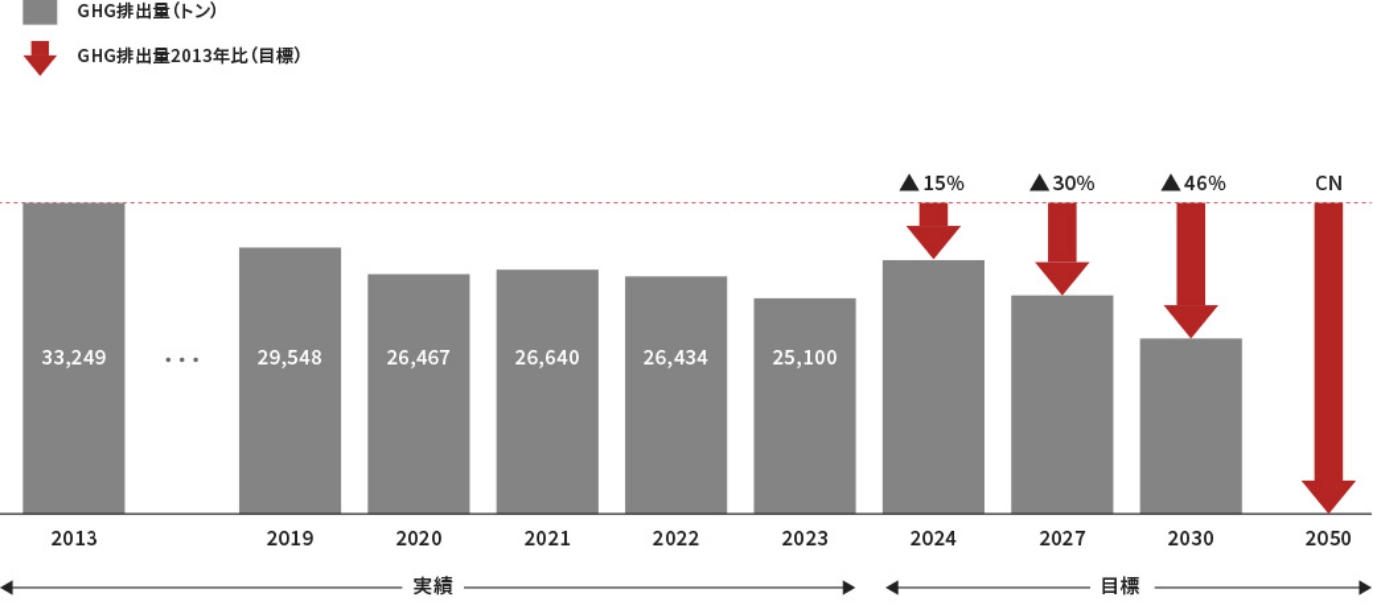

当社国内グループにおける、GHG排出量は以下のとおりです。ESG経営への取り組みを重点目標として定め、国内では2050年のカーボンニュートラル目標を設定しました。 今後、カーボンニュートラルの実現に向けて、省エネ改善活動、再生可能エネルギー導入などの取り組みを加速させていきます。 また海外グループ各社については、GHG排出量の捕捉を進め、各国の目標に鑑みながら、グループ全体でのScope1・2・3のGHG排出量削減目標を策定中です。

TBKグループの再生可能エネルギー導入と今後の展望 TBK福島工場やTBK India Private Ltd.ではすでに太陽光発電システムを導入しており、 今後も福島第2カーポートやタイ工場にもPPA(電力購入契約)を活用した太陽光発電システムの設置を 予定しています。 本社ではCO2フリー電力の利用を進めており、 福島工場においては電力供給会社の変更を通じたさらなる脱炭素化も計画しています。 TBKグループは、今後も持続可能なエネルギーへの移行を加速させ、環境保全に向けた取り組みを強化していきます。

TBK福島工場の太陽光パネル

当社グループは、車両メーカーやエンジンメーカーとの連携を通じコスト削減と開発プロセスの迅速化を図りながら、製品のライフサイクルを通じた環境への配慮も行っています。 企画段階から設計、開発に至るまで、環境影響を最小限に抑え、省エネルギーと資源の有効活用を追求しています。

| カテゴリー | マテリアリティ | 評価指標 | 2024年度目標 | 2024年度実績 |

|---|---|---|---|---|

| 環境 E |

事業を通じた社会と環境への貢献 | 環境製品開発(軽量化・電動化) | 軽量化ブレーキ質量▲15.0% | 軽量化ブレーキ質量 ▲15.0%達成(開発活動) |

当社グループは、単なる製品の提供に留まらず、システム全体としての電動化をビジネスの機会と捉えています。

このアプローチにより、Tier ※1を超える新たな市場地位であるTier 0.5を目指します。

※企業のサプライチェーン内での位置づけのこと。例えばTier 1は部品を直接供給するサプライヤー、Tier 2はそのTier 1から部品を供給されるサプライヤーを指す。

当社グループが開発したエンジンアシストシステム(マイルドハイブリッドシステム)は、商用車や建産機の発進時や加速時に、

エンジン駆動力をアシストしてエンジン負荷を低減し燃費を向上させ、省エネに貢献する環境対応製品です。

現在この製品は、建産機メーカーによる評価を受けており、建産機エンジンとして量産化するプロジェクトがスタートしています。

トラック・バスはエアブレーキやエアサスペンションに圧縮空気を使用します。従来のエンジン車ではエンジン駆動のエアコンプレッサーが圧縮空気を供給していましたが、

EVでは電動エアコンプレッサーが必要です。同様に、パワーステアリング用のオイルポンプも電動化が求められます。

TBKは中国の合弁会社Changchun FAWSN TBKと連携し、電動コンプレッサーと電動パワーステアリングポンプを一体化し、軽量化と省スペースを実現しました。

電動パワーステアリングポンプを

一体化した電動コンプレッサー

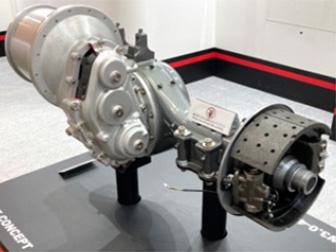

TBKグループは、大型トラックの電動車(BEV、FCEV)用にe-Axleを開発中です。既存車両から大きな変更なく装着できるよう、

アクスルやサスペンション取付け部品は既存品を活用したデザインコンセプトとし、資源の無駄を削減しています。モーターの小型化と高効率域での使用を実現するため、

変速機構を備えたトランスミッションを採用し、エネルギー効率を向上させました。

車両性能特性やトランスミッション変速タイミングは、十勝試験場のテストコースでの実車試験により最適化し、最小限のエネルギーで最大の性能を発揮するよう調整しています。

これらの取り組みを通じて、CO2排出量の削減に貢献しています。

※電気自動車(EV)向けの駆動用モーターや減速機などを組み合わせたEV用駆動モジュール

開発中の大型トラックのe-Axle

十勝試験場テストコースでの実車試験

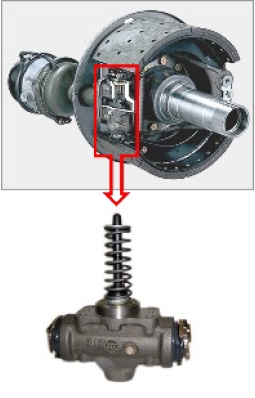

TBK販売株式会社は、車両メーカーの純正補修用部品として、新品と同レベルの品質を確保しつつ、 重量比85%以上の部品を再利用した地球環境に優しい製品であるリビルトエキスパンダーを販売しています。

リビルトエキスパンダー

ティービーアール株式会社(現株式会社TBK鶴岡工場)では、従来設計より部品の薄肉化を進めることで軽量化を実現しています。 仮想電装カバー金型※1を製作し、超高速ダイカスト技術※2を活用した鋳造を行った結果、従来より大幅な軽量化を達成しました。 この取り組みにより、機械的強度が不要な部分での薄肉化が可能となり、軽量化と環境負荷の低減を両立することができます。 ※1 電装部品の試作や軽量化設計の検証を目的として使用される金型 ※2 複雑な形状や薄肉化製品の製造において、高精度かつ短時間での鋳造を実現する製造技術

軽量化した製品

部品の薄肉化

当社グループは、環境方針に基づき廃棄物の削減と資源の有効活用に重点的に取り組んでいます。生産過程で発生する廃棄物を最小限に抑えるために、3R(Reduce、Reuse、Recycle) の原則を積極的に実践しており、これにより環境負荷の低減と資源の効率的な活用を目指しています。 また、化学物質管理についても環境方針に基づき国内外の法規制に適切に対応すると共に、汚染予防と改善に努めます。

環境方針はこちら廃棄物排出量前年度比▲1%(対象:国内グループ3社)

リサイクル性を向上するため、各種製品樹脂材に対しJISに基づき材料表記を実施、またアルミ製品についても一部材質表示を行っています。一部ブレーキライニングに加工廃材の再利用も実施しています。

TBKグループでは、鋳造工程で発生する廃棄物の削減とリサイクルを積極的に推進しています。鋳造工場では、廃棄溶解鉄(捨て湯)をインゴット化※1するプロセスを導入することで、 従来大量に発生していた廃砂※2の量を大幅に削減しています。この技術により、資源を再利用しながら廃棄物を削減し、環境負荷の低減を実現しています。 さらに、木村可鍛株式会社では、鋳造過程で発生する「鉱さい」をリサイクルする取り組みを進めており、2020年から路盤材としてのリサイクルを開始。 現在では発生するすべての鉱さいをリサイクルすることが可能となり、100%のリサイクル率を達成しています。この取り組みも、グループ全体の廃棄物削減に寄与しています。 ※1 金属を溶解し、その後冷やして固めることで、インゴット(塊状の金属)を形成するプロセス ※2 鋳造工程で使用された後に発生する副産物

廃棄溶解鉄をインゴット製作用の型に流し込む様子

凝固してインゴット化した鉄

ティービーアール株式会社(現株式会社TBK鶴岡工場)では溶解炉の温度保持を LPガスバーナーで行っていましたが、汲出口に電気ヒーターを設置することで、 CO2排出係数が高いLPガスの使用量を削減し、それによりCO2排出の大幅な削減、省エネルギー化、およびランニングコストの低減を達成しました。 当社グループは、カーボンニュートラルを実現するため、これらの取り組みを継続して進めていきます。

アルミ保持炉を保温する電気ヒーター

TBKグループは、型の廃却を推進し、鉄スクラップのリサイクル化を進めています。 これにより、置き場の削減によるエネルギー消費量とCO2排出量の削減に貢献しています。今後もこの取り組みを継続し、環境保護と経済的持続可能性の向上に努めてまいります。

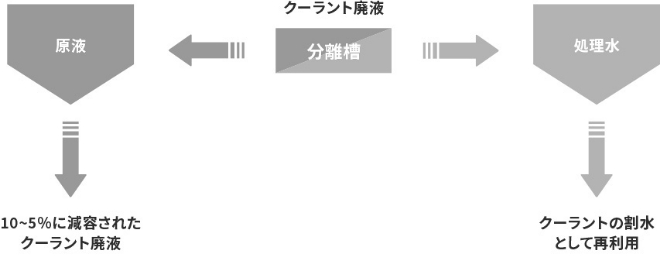

ティービーアール株式会社(現株式会社TBK鶴岡工場)では油水分離装置を導入し、切削加工工程で発生する水溶性クーラント※の廃液を油水分離することで、 廃液量の削減と分離した水は水溶性クーラントの希釈水として再利用しております。 ※ 工作機械で金属加工や研磨作業を行う際に潤滑性を高めたり、切りくずを排出しやすくしたり、工具と被削材との間に生じる摩擦熱を冷却したりするために使用される冷却水

写真左:分離された水(透明プラ容器) 写真中央奥:油水分離装置 写真右:分離された油(黒プラ容器)

クーラント廃液油分分離による水再利用

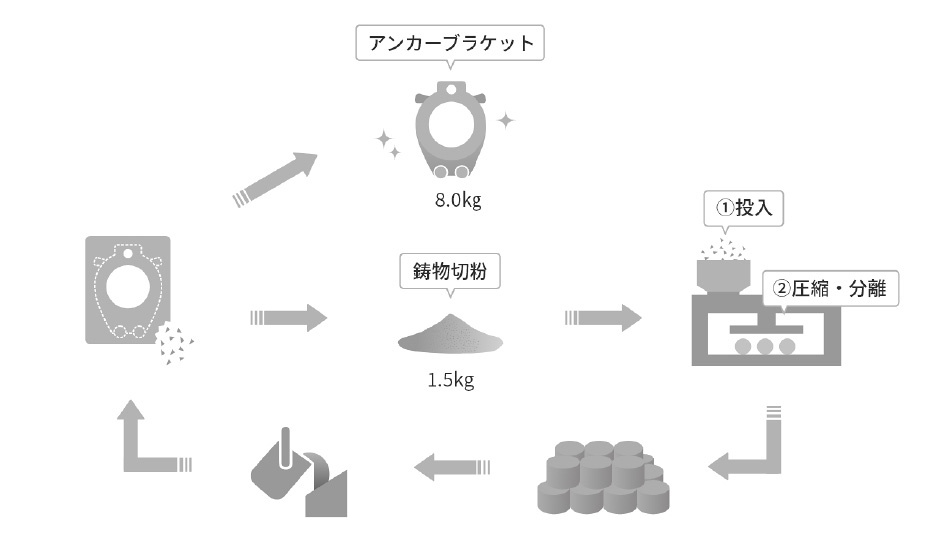

TBK福島工場では、産業排出物である鋳物切粉をブリケット化※し、グループ会社である木村可鍛にて鋳物材料として再利用する取り組みを行っており、 このプロセスにより資源の有効活用と排出物の削減を実現しています。今後は、ブリケット加工のための設備の増設を検討し、さらなる資源循環の推進を目指します。 ※金属の切粉や粉末状の材料を加圧して固め、再利用可能な塊状(ブリケット)に成形する加工方法

鋳物切粉の発生から再利用までの流れ

私達の身近な生活にも、すでに多くの化学物質が存在し、工場で取り扱う切削液や潤滑油などにも新しい化学製品が含まれていることが多くなっています。 ティービーアール株式会社(現株式会社TBK鶴岡工場)では、取り扱う人々を守り、安心安全な製品を作るため、リスクアセスメントの必要性を学んでいます。 学習会の中では、職場巡視、点検の意義・やり方とポイント、さらには自職場のあるべき姿について考える機会を設けています。 また、化学物質管理者専門的講習修了者を専任担当として配置し、日々の業務を実施しております。

化学物質管理者専門的講習修了証